Controle automático de processos (CAP)

| Retorna para tópico anterior | Conteúdo deste tópico – Abrangência – A importância do controle regulatório – Limitações |

Avança para próximo tópico |

Abrangência

Se a automação busca reduzir a intervenção manual, tornando automáticas operações que são inadequadas, inseguras ou improdutivas quando realizadas pelo homem, o CAP estende este princípio à tomadas de decisão em seus diversos níveis, desde o simples controle lógico de um equipamento, passando pela regulação do processo até decisão gerenciais sobre a operação de toda uma área de processo ou mesmo de toda a corporação. Ele é geralmente dividido em quatro subáreas:

- controle lógico/sequencial: manipula variáveis em estados discretos; tarefas de intertravamento, proteção e sequenciamento de equipamentos;

- controle regulatório/servomecanismo: manter variáveis analógicas, tais como nível, temperatura, pressão e vazão em valores desejados (setpoints); usa equações para determinar os estados de atuadores, tipicamente posição de válvulas automáticas e velocidade de bombas/motores. Utiliza blocos controladores e blocos de cálculos disponíveis na maioria dos sistemas de controle comerciais;

- controle avançado/especialista: são algoritmos para tomada de decisão em nível supervisório, gerando os setpoints para a camada de controle regulatório; Utiliza técnicas matematicamente e computacionalmente sofisticadas, opera de maneira otimizada ao tratar incertezas, acoplamento entre variáveis e informações que refletem o desempenho global de um circuito; baseados em lógicas nebulosas, redes neurais e visão computacional, entre outras técnicas de inteligência artificial, automatizam as tomadas de decisão de um especialista durante a operação de uma planta industrial.

A Figura 1 mostra a relação hierárquica entre as áreas citadas. As técnicas de controle avançado e controle especialista dependem de um bom funcionamento do nível de controle regulatório, assim como este depende de um bom funcionamento dos instrumentos de campo.

Figura 1 – Relação de dependência entre diferentes áreas de controle

Figura 1 – Relação de dependência entre diferentes áreas de controle

A importância do controle regulatório

Um processo é um conjunto de operações que gera produto e rejeitos (SAÍDAS) a partir de matérias-primas, insumos e energia (ENTRADAS). O desempenho deste fluxo de operações e transformações tem sido o foco de engenheiros por muito tempo. Porém, nada disso possui valor se o desempenho do negócio não for economicamente competitivo. Ou seja, realizado sob um perfeito atendimento de demandas e requisitos de clientes e capaz de formular corretamente demandas e requisitos aos fornecedores. A Figura 1 mostra um processo sob esta perspectiva de negócio

Figura 1 – Reinterpretação do Modelo Entrada-Saída (Andersen e Pettersen, 1996)

A palavra-chave neste contexto é desempenho: desempenho de negócio; desempenho dos serviços; desempenho da qualidade; desempenho do processo; desempenho dos equipamentos; etc. Nesta busca, o primeiro desafio é estabelecer um benchmarking para o controle do processo. O termo benchmarking pode ser traduzido como um conjunto de “boas práticas” ou padrão de excelência compatível com a classe e objetivo do negócio. A busca por este padrão fez emergir na engenharia de controle um conjunto de técnicas de monitoramento, avaliação e melhoria do desempenho de um sistema de controle.Abaixo alguns direcionamentos de negócios (Friedman, 2006):

- Volume de produção – mede a quantidade de produtos gerados dentro de um determinado período de referência. Em geral este indicador é utilizado para medir a capacidade da unidade ou complexo de suprir a demanda pelos seus produtos;

- Custo operacional – é a soma dos custos que incidem sobre a operação da planta. Geralmente este indicador é compostos pelo custo dos insumos e matérias primas utilizados na produção, custo de mão-de-obra e serviços, custo de energia elétrica e demais utilidades, custo de manutenção, custo associado a perdas de produção e materiais de descarte, entre outros;

- Consumo energético específico – mede a quantidade de energia (elétrica, térmica ou nuclear) consumida por volume de produto gerado.

- Disponibilidade (em inglês, downtime) – mede o percentual do tempo dentro de um período predeterminado.

- Qualidade – conjunto de indicadores utilizados para avaliar se as saídas finais e intermediárias do processo atendem aos requisitos de qualidade especificados pelas unidades consumidoras;

- Meio ambiente e segurança ocupacional – mede o nível de impacto ao meio ambiente decorrente do processo produtivo da companhia, além da incidência de eventos que atentam contra a segurança e a saúde de funcionários e prestadores de serviço.

A questão é: “Como estabelecer uma relação entre os direcionadores de negócio e o CAP (Controle Automático de Processos)?”Por se tratarem de indicadores de alto nível, muitas vezes não é clara a influência que empreendimentos de automação e controle podem exercer sobre os indicadores de negócio. A Figura 3 mostra o gráfico de tendência de uma malha de controle de temperatura submetida a um procedimento para otimização de seu desempenho. É notório no trecho destacada uma redução na diferença entre a temperatura medida (em vermelho) e a temperatura desejada (em azul).

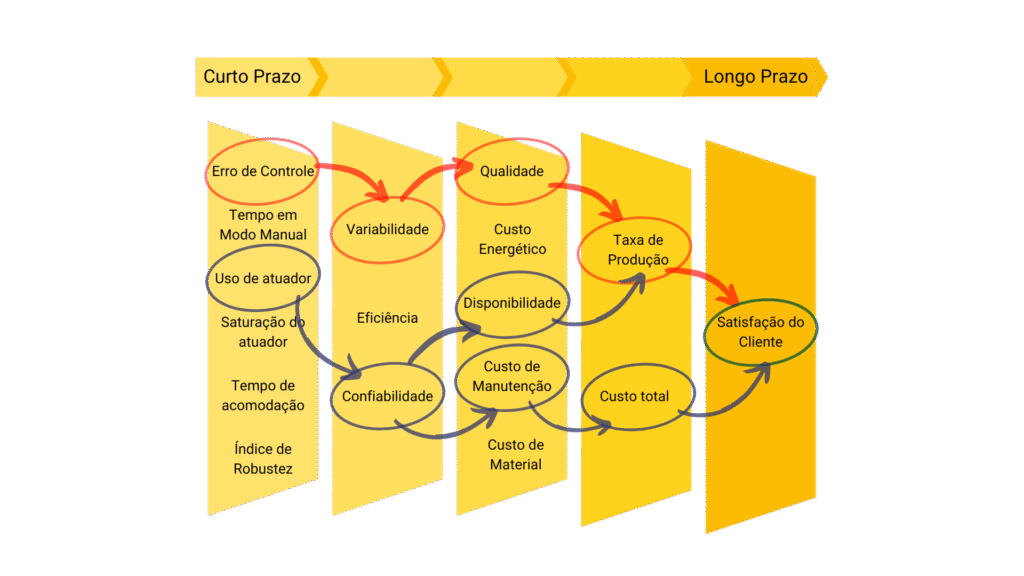

Essa melhora de desempenho imediatamente reflete na melhoria de índices que medem o desempenho de uma malha de controle, tal como a variabilidade ou erro de controle. Num prazo maior, considerando que a melhoria é mantida a partir deste instante, outros índices de desempenho de maior importância também podem ser afetados (Qualidade e Taxa de Produção, como consequência da redução no descarte de produtos). Ou seja, se isso ocorre de maneira sucessiva até atingir índices que refletem o direcionamento de negócio então podemos estabelecer um benchmarking econômico para o sistema de controle. A Figura 3 ilustra esta situação.

Uma segunda relação apresentada na figura com círculos pontilhadas envolve a redução no uso e, consequentemente, desgaste do atuador com a confiabilidade, disponibilidade e custo de manutenção do processo. Entre os benefícios obtidos com o emprego do Controle Automático de Processo (CAP), pode-se citar:

- Uniformidade do produto. Garante maior qualidade do produto ao reduzir a variabilidade de variáveis-chave em seu processo produtivo;

- Minimização dos gastos de produção. Uso mínimo de reagentes e energia;

- Aumento de disponibilidade. O uso adequado de atuadores garante maior vida útil e diminui tempo de paradas para manutenção;

- Aumento na taxa de produção. Um controle bem ajustado permite manter o processo em seus pontos de melhor desempenho;

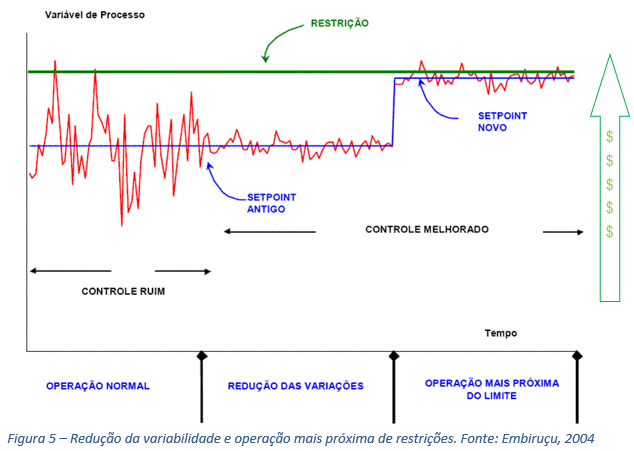

Uma recente área da engenharia de controle trata do desenvolvimento de técnicas para redução da variabilidade de variáveis de processo. É um trabalho conhecido como “Auditoria e Otimização de Malhas de Controle” e envolve técnicas para avaliação de desempenho, projeto de controladores, teste em instrumentos, revisão de estratégia de controle, entre outras. Além da melhoria na qualidade do processo, este trabalho também reduz o desgaste de equipamentos e o consumo de recursos.Uma forma direta de perceber os benefícios econômicos da redução da variabilidade é quando existe uma restrição para a variável de processo que também representa um ponto de maior lucratividade. A Figura 5 mostra o gráfico de tendência de uma variável de processo onde é desejável que seu valor seja maximizado, porém sem ultrapassar um limite restritivo. Devido à alta variabilidade, inicialmente a referência (setpoint) era mantida, conservadoramente, longe da restrição para evitar que a mesma fosse violada. Após o trabalho de auditoria e a redução da variabilidade, a referência pode ser deslocada para um ponto mais próximo da restrição e, também, um ponto de maior lucratividade.

Limitações

Por maiores que sejam os esforços técnicos um desempenho ótimo, com erro nulo, é impossível devido às seguintes limitações:

- Limitação dinâmica: em sistemas que operam com retroalimentação, o tempo morto presente nos processos ou nos sistemas de controle impõe um limite inferior para a fase na malha, o que implica em uma variabilidade mínima;

- Limitação estática: a quantidade de energia e material disponível para a compensação de perturbações é limitada. Por exemplo, para compensar uma forte queda de pressão em um duto, pode ser necessário uma ação de controle que corresponde a uma abertura de mais de 100% da válvula, o que é impossível;

- Limitação numérica: implementações em equipamentos digitais possuem limitação de desempenho associados à quantização das medidas.