Objetivos de controle

Toda malha de controle possui a função comum de reduzir o erro de controle. Por outro lado, se também considerarmos o esforço de controle, o perfil do setpoint e uma região de tolerância para este erro, então surgem diretrizes adicionais para o projeto do controlador. Para facilitar a identificação, propõe-se classificar as malhas em cinco grupos, cada um com um objetivo específico de controle:

1 – Regulatórias de variabilidade mínima (regulatory)

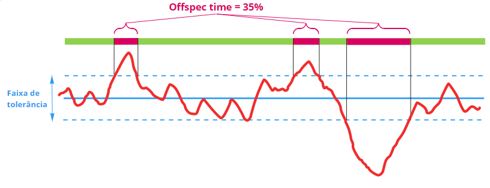

2 – Regulatórias por fração-tempo em conformidade (offspec time)

3 – Rastreamento de SP (secondary)

4 – Malha de segurança (security)

5 – Controle médio, tanque pulmão (avg-level)

Regulatórias de variabilidade mínima

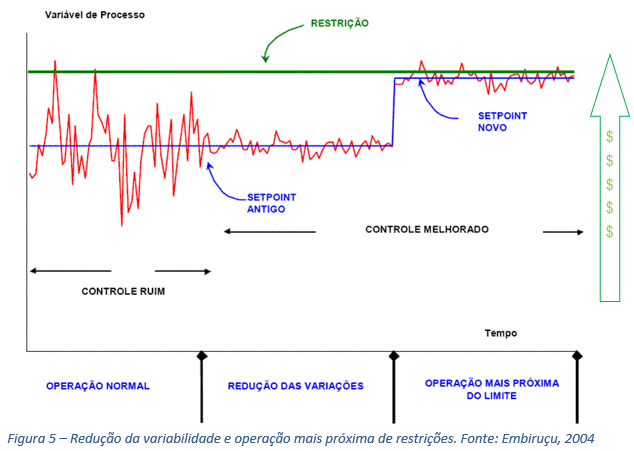

São malhas que operam com um setpoint constante, ou com variações apenas eventuais (por exemplo, durante partida/parada de planta). O objetivo é manter a variável controlada o mais próximo possível do setpoint, compensando perturbações de carga e distúrbios diversos.

Acrescenta-se que, neste tipo de malha, a PV tem relação direta com a qualidade do processo. Busca-se a variabilidade mínima, sem erro permanente, maximizando a qualidade; Variabilidade da PV e erro médio de controle tem relação muito próxima;

Exemplos: Umidade em secadores, espessura em laminadores, densidade em tanque de homogeneização, concentração do produto final, pressão em ciclones, ou qualquer variável de processo (nível, temperatura, pressão, densidade, pH, etc) onde a redução da variabilidade propicia otimização no ponto de operação e aproximação com alguma restrição ótima;

A variabilidade mínima também se aplica à malhas de controle com relação indireta com a qualidade, ou seja, a redução da variabilidade é chave para o desempenho de outras malhas com impacto na qualidade ou auxilia no desacoplamento em linha de suprimento, tais como: pressão de vapor na saída de caldeiras, nível ou temperatura em reatores, vazão de alimentação de operações, altura de interface em separadores, pressão de header em linha de suprimento com consumidores independentes; pressão de compressores/exaustores;

Regulatórias de variabilidade mínima

Busca-se minimizar o erro médio, porém não há uma relação clara entre qualidade e variabilidade; A malha possui um ponto de referência (set point), porém o benefício da redução de variabilidade deixa de existir quando o erro se torna pequeno; Após um distúrbio, a perda associada ao desvio da PV em relação ao SP depende mais do tempo de restabelecimento do que da amplitude do desvio; Mais importante que a amplitude do erro, é a razão entre o tempo em que a malha opera dentro e fora de determinados limites.

O indicador de desempenho deve refletir o percentual de tempo em que a variável de processe esteve fora dos limites de especificação, não importante o tanto que ultrapassou estes limites.

Exemplos: nível em tubulão de caldeira, temperatura em forno de tratamento térmico, nível de flotado em coluna, pressão em câmara de secagem, nível de condensado em vaso separador

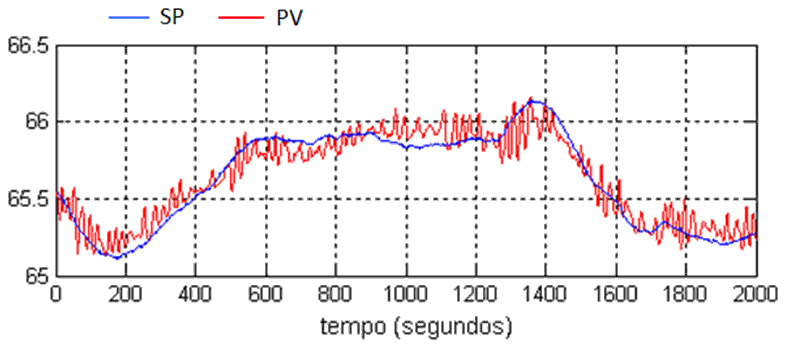

Malhas escravas (controle servo-mecanismo)

Operam com um setpoint variável. O valor do setpoint é recalculado automaticamente como função de outras variáveis ou é oriundo de um sistema de controle mestre (outra malha de controle, sistema especialista ou gerador de trajetória). O objetivo principal da malha é conseguir rastrear este setpoint variável, com o mínimo de atraso e erro.

Aplicações típicas: Malhas escravas (controle de vazão), controle de trajetórias em manipuladores robóticos (controle de posição, velocidade e aceleração), processos batelada (temperatura e concentração).

A seguir um exemplo de gráfico de tendência de uma malha escrava para controle de vazão

Malha de controle médio (Average Control ou Anti-Surge Control)

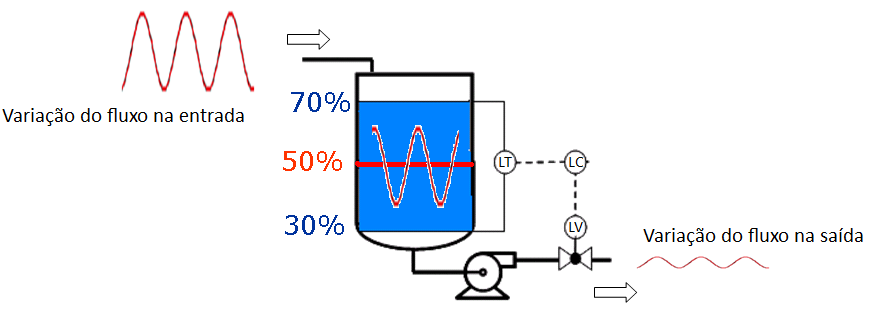

Possui dois objetivos: (1) manter a PV controlada entre dois patamares (região de controle) e; (2) operar com a menor variação possível na MV. O setpoint da malha, quando utilizado, é apenas uma referência de médio-prazo e o controlador age apenas para compensar a variação média de carga.

Aplicações típicas: Em equipamentos de processo usados como filtros naturais, absorvendo variações de alta frequência e, ao mesmo tempo, evitando variações bruscas na saída de controle (MV). Alguns exemplos: tanques “pulmão” (tanques reservatórios usados para absorver variações de carga), vasos separadores gás/óleo na indústria petrolífera, silos de abastecimento, caixas de polpa na mineração.

No exemplo ilustrado pela figura abaixo um tanque pulmão possui seu nível controlado pela vazão de saída. O setpoint é de 50%, porém o nível possui liberdade para varia entre 30 e 70%. Assim o controle é projetado de maneira a excursionar minimamente a MV (vazão de saída), enquanto que as variações no fluxo de entrada são transferidas para a PV, ou seja, absorvidas pelo tanque.

Malhas de segurança

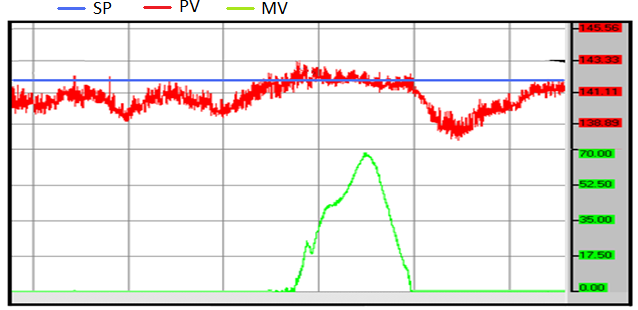

São malhas que operam normalmente saturadas (MV em seu valor mínimo ou máximo), enquanto a PV permanece afastada do SP, que neste caso é ajustado em algum limite máximo ou mínimo de segurança. Quando, porém, a PV ultrapassa o SP, então a MV se move até que a condição original seja restabelecida.

A Figura a seguir exemplifica uma malha de segurança para pressão em vasos. O SP é ajustado no valor da pressão máxima aceitável e a MV é referência de abertura para uma válvula de alívio. Repare que na maior parte do tempo a PV permanece abaixo do valor limite e a MV em 0% (válvula de alívio fechada). O controlador entra em ação, porém, quando ocorre um aumento na pressão.